0.4mm Pitch BGA器件该如何布线?

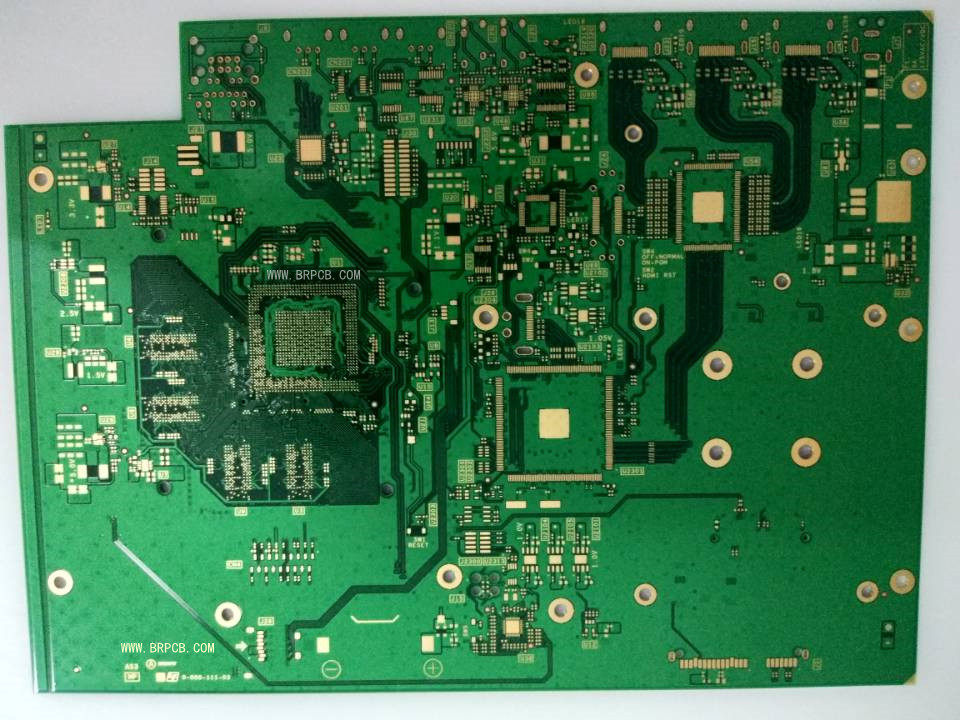

BGA是PCB上常用的元器件,通常80%的高频高速信号及特殊信号将会由这类型的封装Footprint内拉出。因此,如何处理BGA 器件的走线,对重要信号会有很大的影响。

通常的BGA器件如何走线?

普通PCB板的BGA器件在布线时,一般步骤如下:

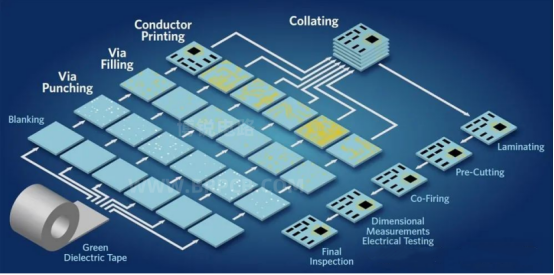

先根据BGA器件焊盘数量确定需要设计多少层板,进行叠层设计。然后对主要器件BGA进行扇出(即从焊盘引出一小段走线,然后在线的末端放置一个过孔(via),以此过孔导通到达另一层线路)。再然后从过孔处逃逸式布线到器件的边缘,通过可用的层来进行扇出,一直到所有的焊盘都逃逸式布线完毕。

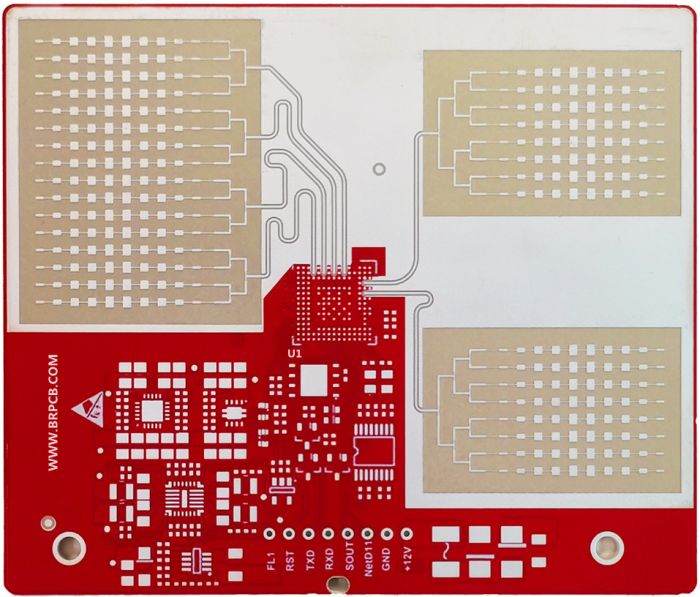

扇出及逃逸式布线是根据适用的设计规则来进行的。包括扇出控制 Fanout Control 规则,布线宽度 Routing Width 规则,布线过孔方式 Routing Via Style 规则,布线层 Routing Layers 规则和电气间距 Electrical Clearance 规则。如果规则设置的不合理,比如层数不够,不限宽度太宽走不出来,过孔太大打不下孔,间距违犯安全距离等等,扇出都会失败。当扇出操作没有反应的时候,请检查您的各处规则设置并进行合适的修改,没有问题之后扇出才能成功。如下图所示。每一层的走线颜色是不同的。

扇出对话框可让你控制并定义扇出和逃逸式布线的相关选项,同时有些选项用于盲孔(层对之间的钻孔,可在层栈管理器 Layer Stack Manager 对话框设置)。其他的选项包含是否在内部行列扇出的同时扇出另外两行列,以及是否仅有网络分配到的焊盘被扇出。

0.4mm Pitch BGA(0.4mm间距)器件该如何布线?

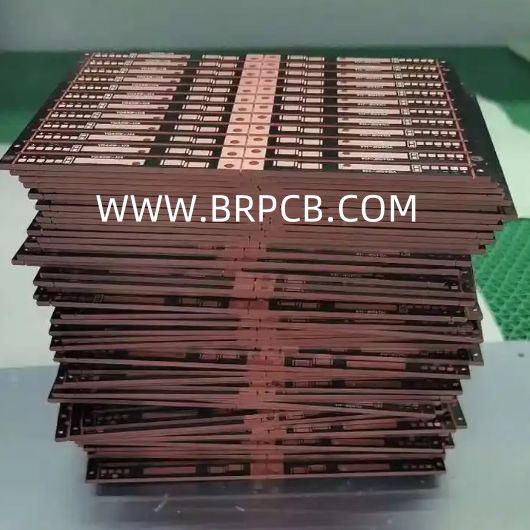

BGA因为其加工工艺复杂,在设计阶段除了考虑其功能设计之外,最主要还是要和PCB加工厂和贴片装配厂沟通一下,不同的厂家所采取的工艺不同,能力也不一样。对于加工制造成本方面,打样和批量生产也不同。所以,BGA设计更重要的还要考虑加工成本,生产的良品率等等因素。

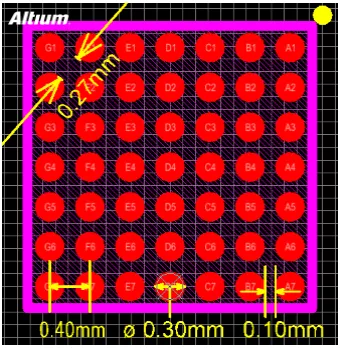

BGA模块设计已经是刷新底线,属于最小加工能力范畴。我们先来看看它的参数特征:

BGA焊盘0.3mm(12mil)

BGA中心间距是0.4mm(16mil)

焊盘与焊盘边到边的X Y方向均为0.1mm(4mil)。

焊盘与焊盘边沿对角线方向均为0.27mm(10.8mil)

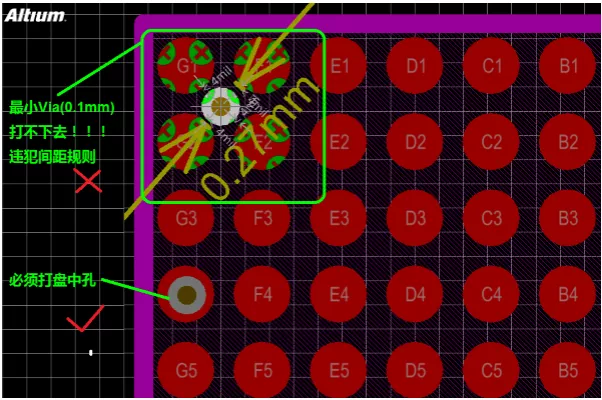

那么问题来了!最小线宽0.1mm(4mil),最小安全间距0.1mm(4mil),最小镭射孔径0.1mm(4mil)。咱也不考虑机械打孔了,激光孔都放不下!

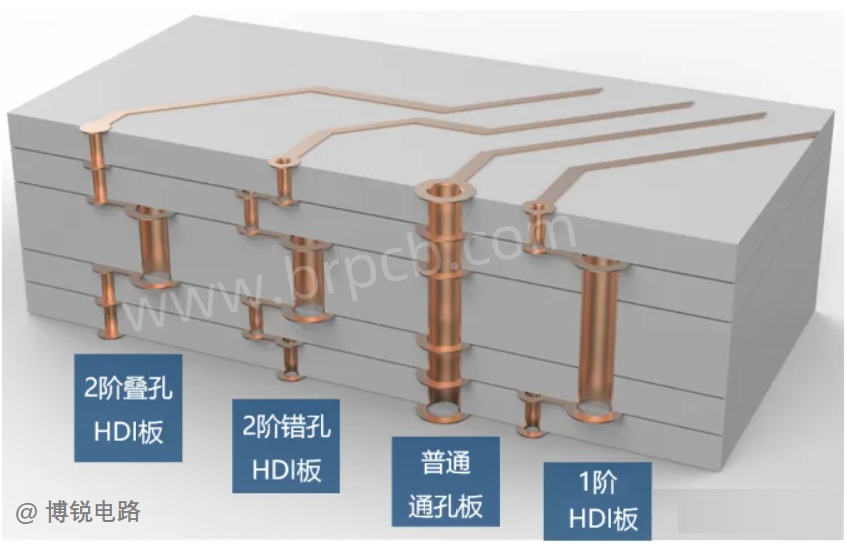

问题1:线走不出来!——解决办法:盲埋孔打孔方式替代通孔

如上图所示,最小4mil线宽的线走不出来,因为间距只有0.1mm(4mil)。该BGA器件除了最外面一圈能走线出去,里面的线没办法布出来!所以通孔(Through Hole)是无法把线引出来的,它在每一层都会挡住里面焊盘的走线。只能采用HDI盲埋孔,错层打孔错层布线。

问题2:孔没有地方打!——解决办法:盘中孔(Via on Pad)

如上图所示,最小激光孔0.1mm(4mil)没办法打在焊盘之间,因其焊盘边沿对角线最大间距0.27mm。最小的孔打在中间也满足不了最小间距4mil的安全规则。因此,只能打盘中孔。但是,盘中孔树脂塞孔工艺复杂,需要后续处理,填孔塞孔,加电镀,磨平表面等等工序。加工成本也会相应增加。

极小BGA(0.4mm间距)器件的布线解决方案结论:

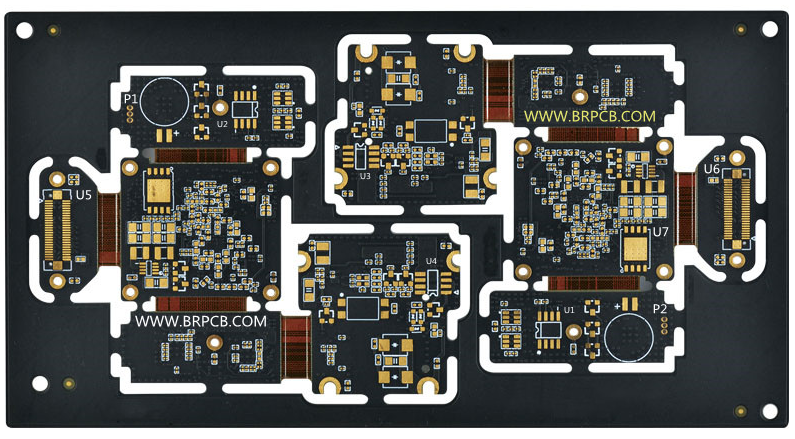

技术上只能进行4层以上的多层板布线。BGA器件0.4mm球间距,0.3mm球焊盘直径,需要做激光盲孔来做互联(激光最小加工孔径能力为 0.075mm),根据设计要求有可能做2阶互联;并且需要做盘中孔设计。

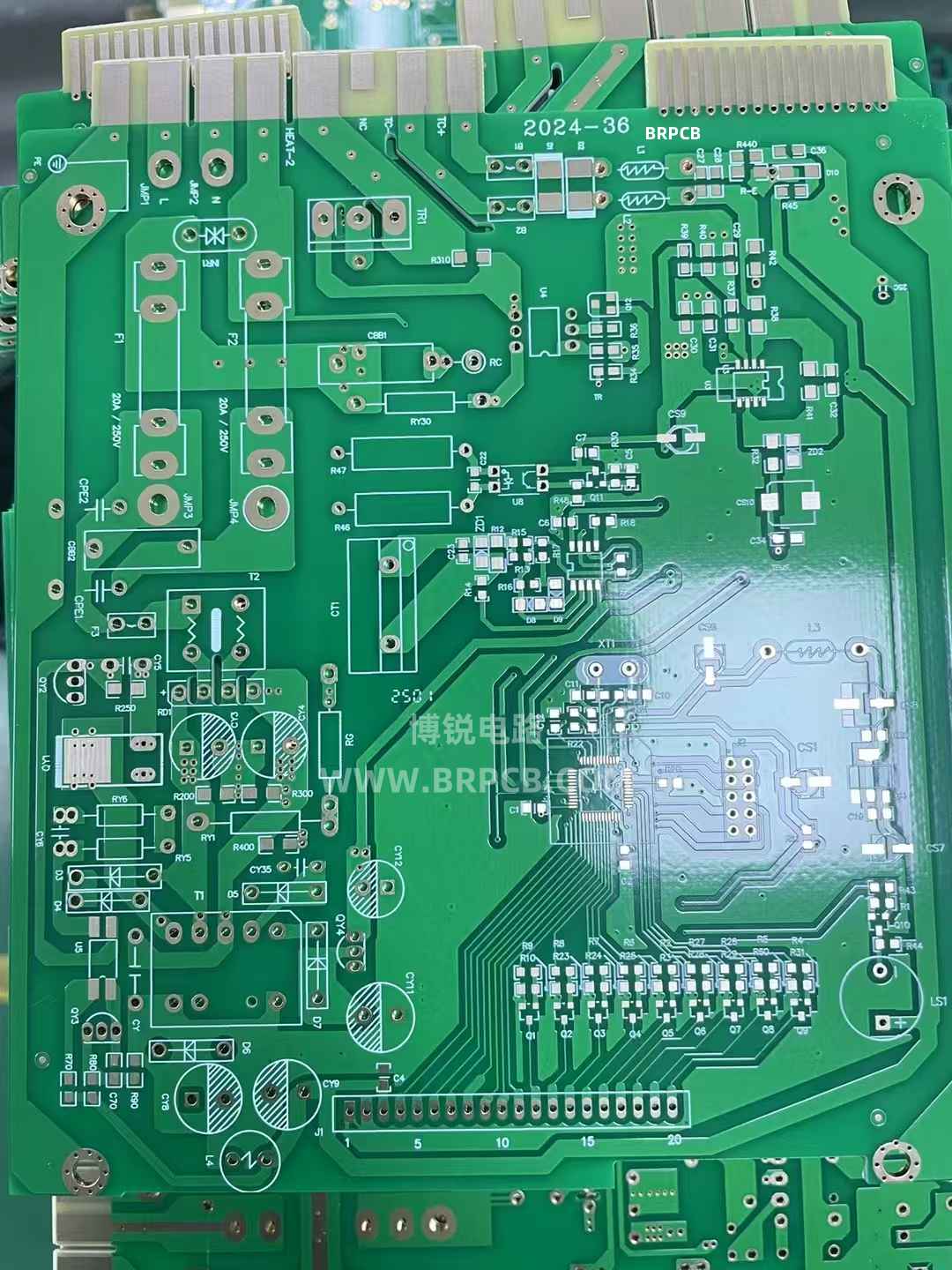

含有BGA器件的PCB在设计的时候,除了技术功能层面上的设计之外,还需要与博锐电路工程沟通。包括制造工艺以及相应的成本。不同的加工工艺会影响到将来的装贴难度,产品的良品率。经与PCB板厂工程技术人员沟通与咨询,相对含有这款小间距BGA器件的PCB在设计在工程设计与加工工艺以及大概成本方面的反馈信息如下。

总之,对于极小间距BGA器件,比如0.4mm球间距,0.3mm球径,XY方向焊盘边沿间距0.1mm,对角线方向0.27mm的微小BGA,其布线策略基本上需要多层板,盘中孔,激光盲埋孔。线宽线距4mil,微孔4mil/8mil。如遇管脚数量特别多的情况,还需要进行2-4阶或任意互联(Anylayer)来进行布线。